Bauherr

Lohmann & Rauscher GmbH & Co. KG

Standort

Neuwied

Leistungen

Bauteam-Realisierung (Design + Build)

Fläche

ca. 1.700 m² BGF

ca. 19.000 m³ BRI

Projektlaufzeit

2005 - 2008

Bauzeit

18 Monate inkl. Einbringung der Produktionsanlagen

DER AUFTRAGGEBER

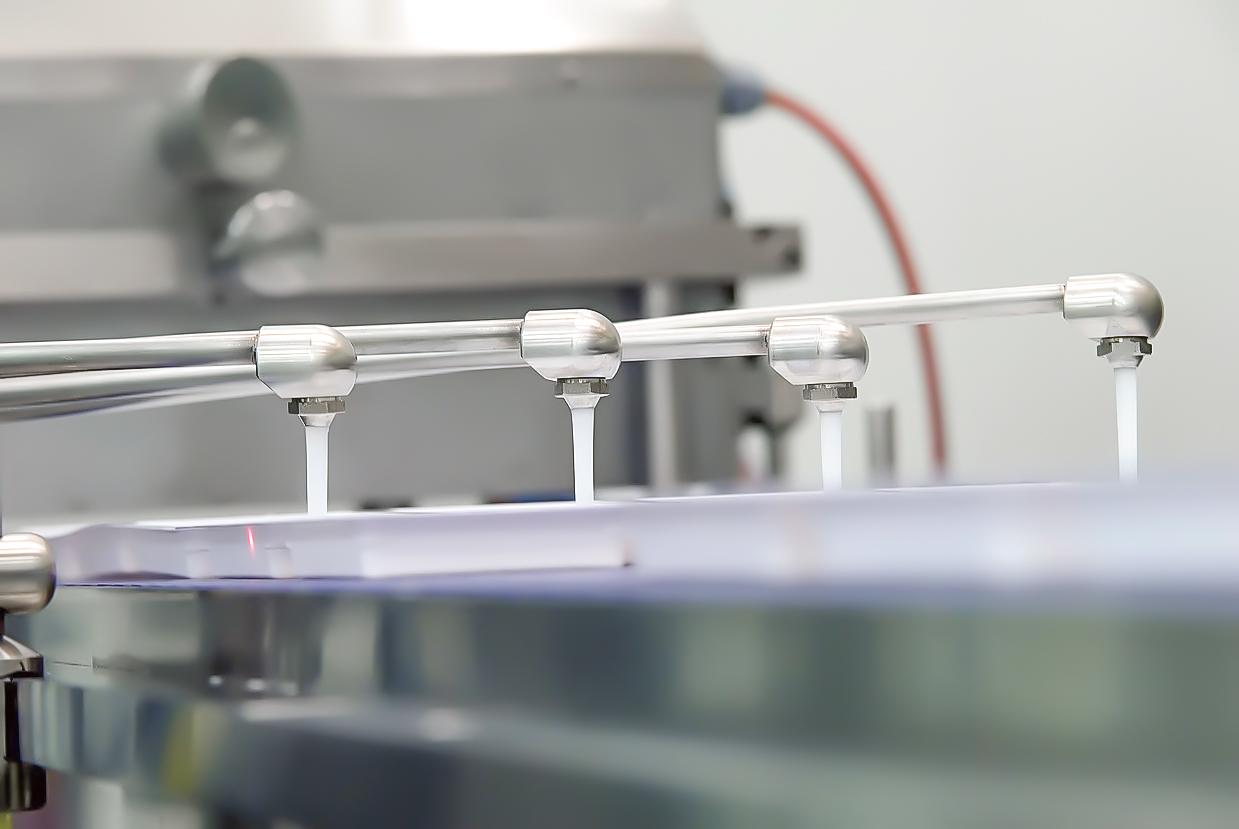

Lohmann & Rauscher GmbH & Co. KG ist ein international führender Anbieter zukunftsorientierter Medizin- und Hygieneprodukte, mit Hauptsitz in Rengsdorf (D) und Wien (AT). Am Standort Neuwied produziert Lohmann & Rauscher unter anderem Kollagen als Wundauflage für schwerheilende Wunden aus einem natürlichen Grundstoff.

DIE AUFGABENSTELLUNG

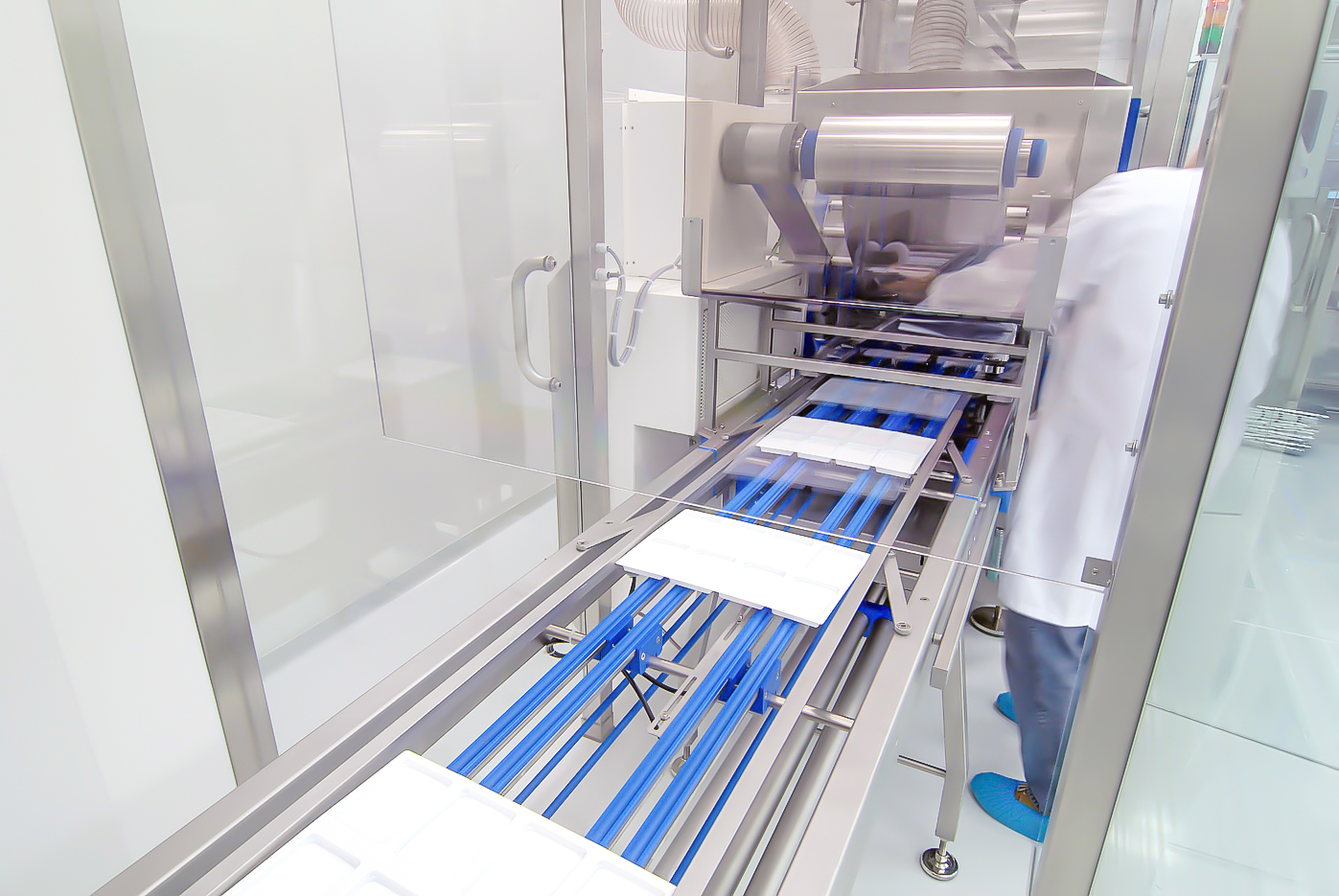

Durch den großen Erfolg dieses innovativen Produktes waren erhebliche Kapazitätsausweitungen erforderlich und das bis dahin angewandte Produktionsverfahren bedurfte einer Automatisierung und eines scale-ups. Als Ergebnis der Auswertung verschiedener Alternativen entschied sich der Auftraggeber für den Neubau einer aseptischen Kollagen-Produktion und Verpackung. Die Lösung wurde als “House-in-House” Konzept in eine bestehende Lagerhalle integriert.

DER PLANUNGSPROZESS

Die Wirtschaftlichkeitsbetrachtungen der Produktionsausweitung brachten das Projekt unter hohen Kostendruck. Zudem waren die Bedingungen am Standort beengt. So musste ein Konzept entwickelt werden, dass sowohl das enge Budget einhielt als auch die Einhaltung der Anforderungen an eine aseptische Produktion erfüllte. In Workshops wurde die Lösung in enger Zusammenarbeit der erfahrenen Mitarbeiter des Auftraggebers mit den Experten des Auftragnehmers entwickelt. Um Kostensicherheit zu erreichen entschied sich der AG zur Vergabe der Durchplanung und Realisierung an den AN.

DER REALISIERUNGSPROZESS

Im Zuge einer internationalen Vermarktung des Produktes sowie maximaler Flexibilität für die Fertigung weiterer Medizinprodukte und Arzneimittel entstand eine neue Produktionsanlage unter Berücksichtigung aller gesetzlichen Anforderungen für eine aseptische Herstellung (GMP & FDA Compliance). Sie wurden in eine bestehende Produktionshalle am Standort Neuwied integriert.

DIE HERAUSFORDERUNG

Die wesentliche Herausforderung bestand darin, die teilautomatisierten Herstellschritte mit mengenbedingten Hochleistungsanlagen in eine bestehende Lagerhalle zu integrieren und dabei die Anforderungen einer aseptischen Produktion einzuhalten. All dies erforderte eine parallel durchzuführende Organisationsentwicklung auf Seiten des AG.